Un matériau composite est un assemblage d’au moins deux composants non miscibles (mais ayant une forte capacité de pénétration) dont les propriétés se complètent. Le nouveau matériau ainsi constitué, hétérogène, possède des propriétés que les composants seuls ne possèdent pas.

Pour répondre aux besoins toujours plus exigeants des clients, nous avons développé au fil de notre histoire les différents procédés de fabrication composite au sein de nos usines.

Les process de fabrication

Le moulage au contact ou stratification au contact est un procédé entièrement manuel de mise en forme, à température ambiante et sans pression

Process de fabrication contact

Il s’agit d’une méthode facile de mise en œuvre, dont le coût de moulage est relativement faible. Elle permet d’obtenir des pièces complexes de très grandes dimensions.

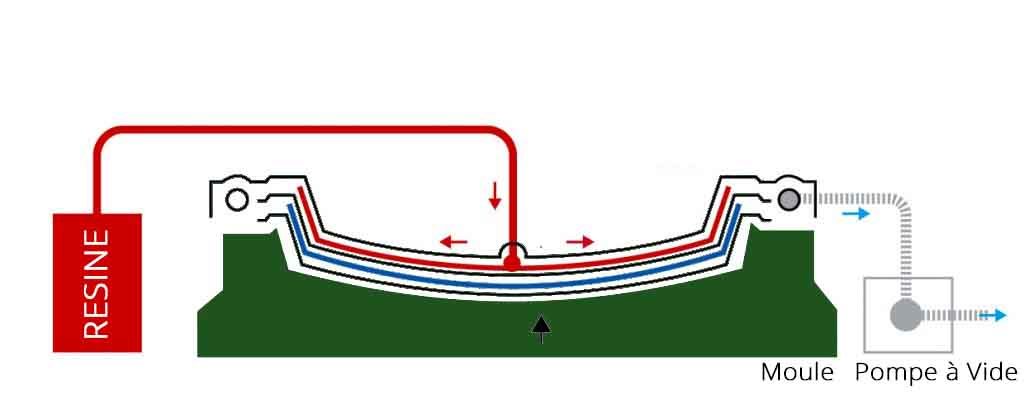

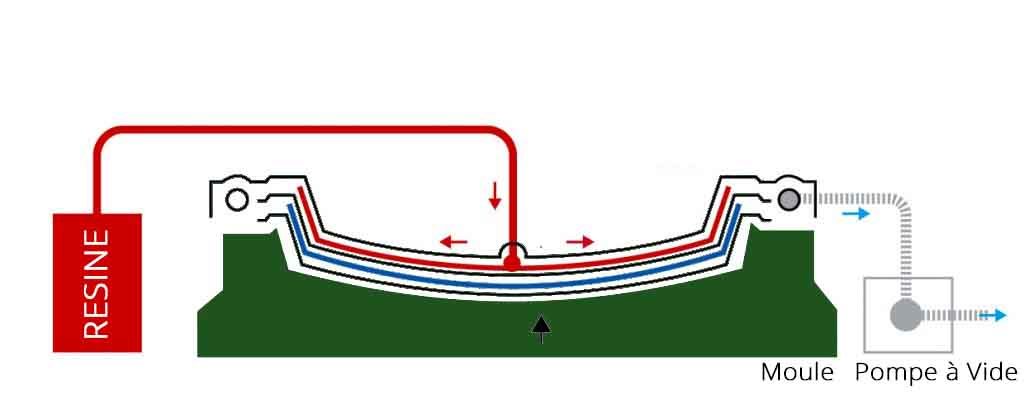

L’infusion est un procédé moderne de mise en œuvre des matériaux composites. Elle consiste à la mise sous vide, dans un moule fermé par une bâche, des renforts secs qui sont imprégnés par la suite avec l’arrivée de résine qui est aspirée par la dépression créée dans le moule

Process de fabrication Infusion

Les avantages de l’infusion par rapport au moulage au contact sont :

- un taux de fibre plus élevé et donc de meilleures caractéristiques mécaniques

- une meilleure répétabilité en production de pièce

- une meilleure protection des opérateurs aux émissions de solvants

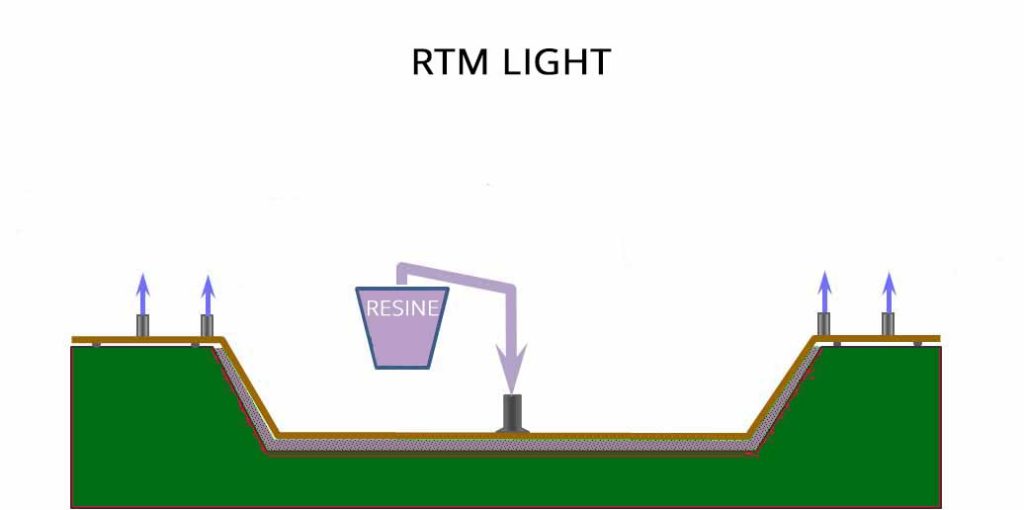

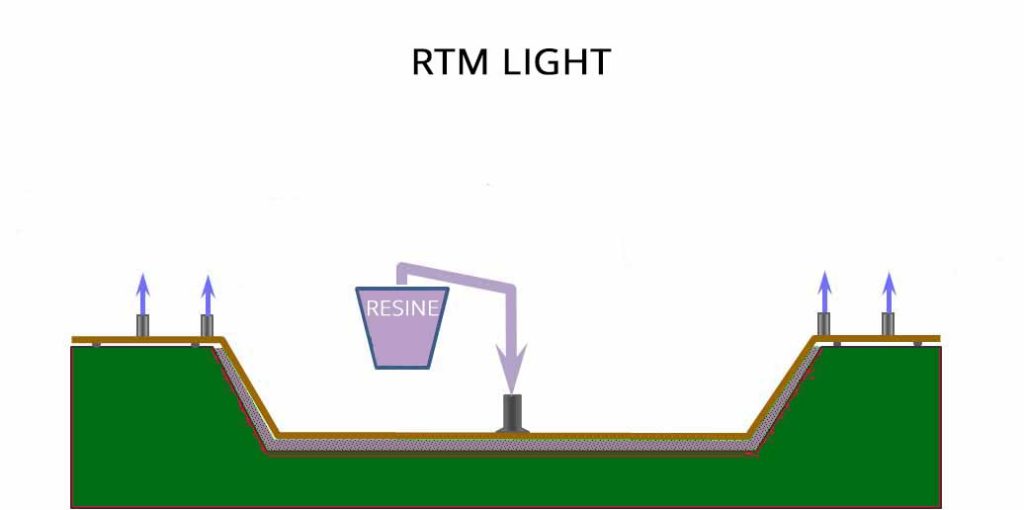

Le moulage par injection basse pression de résine est une technique de fabrication de pièces en matériaux composites dans un moule rigide et fermé.

Ce procédé permet d’obtenir des pièces composites de dimensions précises et présentant un bel état de surface. Il convient particulièrement pour les moyennes et grandes séries.

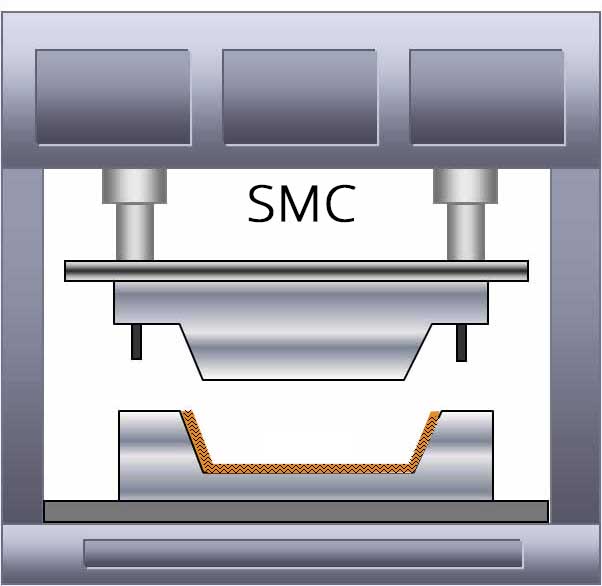

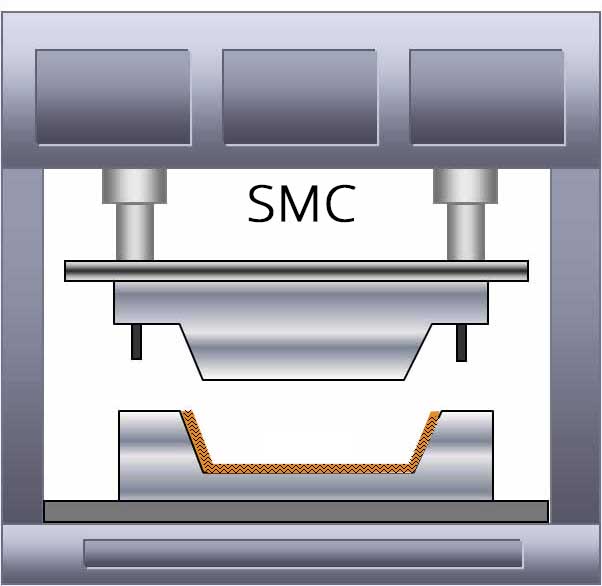

Le SMC (Sheet Molding Compound) est utilisé pour le moulage en compression où de plus hautes cadences de production sont exigées. La proportion de fibres de verre varie de 10% à 60%, avec une longueur de fibres supérieure à celle du BMC (BulkMolding Compound).

Le SMC est un mélange de résine, de charges, de fibres de renfort, de catalyseurs, de colorants et d’inhibiteurs, d’agents de démoulage et d’épaississants.

Nous réalisons des pièces teintées dans la masse ou pièces prêtes à peindre selon vos besoins.

Nous utilisons le principe de la différenciation tardive pour répondre à vos besoins tout en minimisant la quantité d’outillages à fabriquer.

Nos sites de fabrication de chaînes permettant d’appliquer différents systèmes de revêtement. Différents aspects sont alors possibles : mat, satiné, brillant, lisse ou texturé, métallisé ou nacré. Nous sommes qualifiés pour l’application peinture dans tous nos domaines d’activité.

Selon le besoin industriel du client, nous livrons des solutions complètement équipées prêtes à l’emploi « plug & play » incluant les activités suivantes :

-

- Collage de pare-brise et autres produits verriers

- Collage de revêtement de sol

- Pose de joints de finition de vasques

- Installation de composants mécaniques

- Raccordement électrique

- Pose d’isolation thermique et/ou acoustique

- Pose de film à froid

- Essais fonctionnels

- Préparations de kit d’assemblage

De l’analyse des risques du concept à la gamme de contrôle produit : tout pour assurer un process de fabrication stable et livrer des pièces conformes à l’heure.

Dès la phase de développement, nous mettons au centre du projet la satisfaction client en Coût, Délai et Qualité. Ainsi les différents processus sont mis à contribution pour répondre aux besoins des clients et améliorer les performances de l’entreprise.